Frühe Absicherung der Werkzeugkosten und des Produktionsstarts

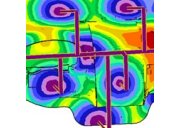

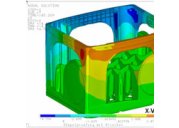

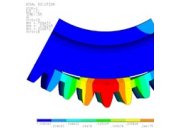

CFD- und FEM-Analysen im Vorfeld der Fertigung

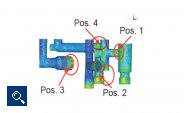

Für die Optimierung von Fluidbauteilen setzen wir insbesondere CFD Analysen und FEM Berechnungen ein. Die Ergebnisse der können bereits in einer sehr frühen Entwicklungsphase ermittelt und unmittelbar in eine optimierte Bauteilgeometrie umgesetzt werden. Somit lassen sich Produkte frühzeitig absichern und die Durchführung von Bauteiltests auf ein Minimum beschränken. Entwicklungszeit und -kosten können somit in erheblichem Maße gesenkt werden.

Mit Prototypen getestet

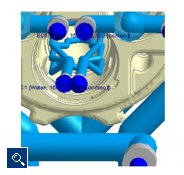

Je nach Komplexität, Fragestellung oder Kosten kann im Vergleich zur Simulation auch der Bau eines Prototyps die sinnvollere Alternative sein. Wir wählen die Verfahren zur Prototypfertigung aus und führen seriennahe Bauteiltests durch.

Thermisch ausgelegte Werkzeuge für optimale Zykluszeiten

Zu unseren Kernkompetenzen gehören ebenfalls die anschließende Auslegung und der Bau der Werkzeuge. Aufgrund der Geometrieanforderungen bei Fluidbauteilen spielen die thermische Werkzeugauslegung und die konturangepasste Kühlung schnell eine entscheidende Rolle. Wir berechnen geeignete Temperierkonzepte.

Schnelle und abgesicherte Produktion

Da die Anforderungen an das Spritzgussbauteil bereits durch die Simulation und eventuelle Prototypen abgesichert sind und das Werkzeug umfassend ausgelegt ist, werden bei der anschließenden Abmusterung unnötige Werkzeuganpassungen vermieden. Durch die engmaschige Verknüpfung der Fertigung mit den einzelnen Entwicklungsschritten und dem Werkzeugbau kann der gewünschte Serienstart schnell und reibungslos erfolgen.

Was bieten wir unseren Kunden in der Entwicklung und Produktion medienführender Bauteile?

- Beratung und Konzepte für Fluidbauteile

- Optimierung bestehender Rohrsysteme

- Technologieüberprüfung für konkrete Rohranforderungen

- Berechnung/Auslegung der mechanischen Anforderungen

- Optimierung des Strömungsverhaltens, z.B. des hydraulischen Druckverlusts oder der Geräusche

- Unabhängige Werkstoffauswahl

- Auswahl und Bau von Prototypen

- Prototyptests

- Werkzeugauslegung (auch thermisch) und Werkzeugbau

- Produktion medienführender Bauteile