Ihr Kontakt zu uns: +49 8061 348 999 0

Haben wir Ihr Interesse geweckt? ...dann kontaktieren Sie uns gerne über unser Anfrageformular oder rufen uns einfach an.

Verzugsanalyse von Spritzgussbauteilen

Verzugsminimierung → Zeit und Kosten gespart

Wir bieten Lösungen für Ihren Bauteilverzug!

Verzugsoptimierung: Ausbalancierung der Kühlwassertemperatur für Bauteile ohne Verzug (Bild: Impetus Plastics Engineering)

Verzugsoptimierung: Ausbalancierung der Kühlwassertemperatur für Bauteile ohne Verzug (Bild: Impetus Plastics Engineering)

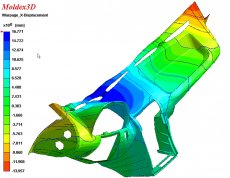

Verzugssimulation

Der Verzug von spritzgegossenen Bauteilen erschwert häufig deren Einsatz. Verzug ist prinzipiell unvermeidbar - jedoch mit den richtigen Maßnahmen erfolgreich beherrschbar.

Verzugsminimierung

Impetus berechnet, insbesondere im Rahmen einer 3D-Spritzgusssimulation mit Moldex 3D, die resultierende Spannungsverteilung im Kunststoffbauteil und damit die geometrische Änderung, also den Verzug des Bauteils, bei der Fertigung. Ob der Verzug inakzeptabel groß oder akzeptabel klein ist, hängt von der Höhe der Eigenspannungen und von der Steifigkeit des Bauteils ab, welche durch den E-Modul und die geometrische Steifigkeit geprägt wird.

Für den Entwickler bedeutet die Verzugsanalyse die Chance im Vorfeld des Werkzeugs gezielt Problemstellen für den Verzug aufzudecken und zu minimieren bzw. zu vergleichmäßigen und sich so Zeit– und Kostenvorteile für den Werkzeugbau zu erarbeiten. Aufbauend auf der Verzugssimulation erhalten unsere Kunden Lösungen zur Verzugsminimierung.

Verzugssimulation - alle Prozessphasen werden einbezogen

Verzugsanalyse und Optimierung eines Armaturentafelträgers unter Berücksichtigung der Faserorientierung (Bild: IMPETUS Plastics Engineering)

Verzugsanalyse und Optimierung eines Armaturentafelträgers unter Berücksichtigung der Faserorientierung (Bild: IMPETUS Plastics Engineering)

Bei der Verzugsanalyse werden alle Prozessphasen der Spritzgussfertigung einbezogen.

Hierzu zählt die Füllphase, die unterschiedliche Nachdruckwirkung in verschiedenen Formteilbereichen und die Werkzeugtemperierung.

Faserverstärkte Materialien und anisotrope Schwindung

Bei faserverstärkten Materialien wird bei der Berechnung der Schwindung und des Verzugs zudem die Faserorientierung berücksichtigt und die anisotrope Schwindung und der Verzug berechnet. Hierbei können die thermischen und faserorientierungsabhängigen Einflüsse getrennt betrachtet und analysiert werden.

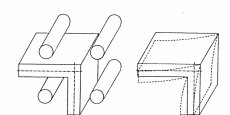

Entstehung von Verzug

Dem Verzug mit Formteil- und Werkzeugoptimierungen entgegen wirken(Bild: IMPETUS Plastics Engineering)

Dem Verzug mit Formteil- und Werkzeugoptimierungen entgegen wirken(Bild: IMPETUS Plastics Engineering)

Wird ein Spritzgießbauteil gefertigt, entstehen je nach Prozessführung, Temperaturgeschichte und der Schwindungsbehinderung in der Form zusammen mit der Relaxation Spannungen im Formteil. Je nach Spannungsverteilung kommt es zu unterschiedlichen Schwindungs– bzw. Verzugseffekten: zu Einfallstellen, zu linearer Schwindung, zu Eigenspannungen oder zu Verzug.

Ohne Formteil- und Werkzeugoptimierungen würden also eine Reihe von Bauteilen einen erheblichen Verzug aufweisen. Produktentwickler und Werkzeugmacher nutzen deshalb im Vorfeld die Verzugsanalyse um den schwindungsbedingten Maßunterschied zwischen der Werkzeugkavität und dem Formteil vorherzusagen.

Leistungen im Bereich Verzugsminimierung (Auszug):

- Simulation der Schwindung / Verzug

- Beratung und Änderung der Bauteilgeometrie

- Berechnung von Bombierungen (Werkzeugvorhaltungen)

- Erarbeitung von Nachdruckprofilen

- Optimierung des Verteilersystems zur Änderung der Faserrichtung

- Einbringung von Fließhilfen

Kunststoffsimulationszentrum

Verwendete Berechnungssoftware

IMPETUS setzt innerhalb der Fertigungssimulation die Programmsysteme Cadmould und Moldex 3D ein.

Als Spezialist für die Simulation des Spritzgießprozesses und von Bauteilbelastungen hat die Impetus Plastics Engineering ihre Kompetenz bereits in hunderten von Projekten unter Beweis gestellt. So zählen die Berechnung von Bauteilvarianten, FEM-Simulationen von Belastungszuständen, Entformungssituationen und Versagensmechanismen, Strukturanalysen von glasfaserverstärkten Spritzgussteilen sowie Anisotropieuntersuchungen zum Leistungsportfolio.

Was ist Verzug und wie entsteht Verzug im Kunststoffbauteil?

Weicht ein Kunststoffbauteil geometrisch von der im Werkzeug nachgebildeten Form ab, spricht man von Verzug. Verursacht wird der Verzug durch die ungleichmäßige Schwindung des Kunststoffmaterials. Häufig ist die verwendete Bauteilgeometrie, die unzureichend ausgelegte Kühlung oder die Faserorientierung dafür verantwortlich.

Nutzen Verzugssimulation für unsere Kunden

- Lösung von Verzugsproblemen

- Ab dem "Ersten Schuss" verzugsoptimierte Bauteile - Nacharbeit am Werkzeug wird vermieden bzw. reduziert

- Schneller Variantenvergleich

- Aufwändige Versuche zur Ermittlung der richtigen Prozessparameter werden reduziert

- Prüfung der Erreichbarkeit von Maßen

- Zeit- und Kostenersparnis